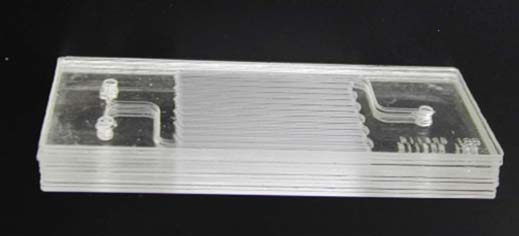

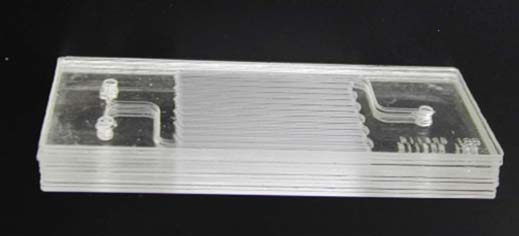

図1 ガラス製一体型パイルアップリアクター(10段)

大量合成

試薬混合比、反応温度などの条件に局所的なムラがある大きな容器の中で行われる一般的な化学合成に比べて、マイクロ化学チップを利用した合成では、微小空間の特性を利用し、反応条件を正確に制御できるため、反応系によっては格段に高収率が得られる場合があります。しかし、収率は高くなっても、反応器の容積が小さくなってしまうため、、収量は少なくなってしまいがちです。

従来の化学工学では必要生産量に応じて反応容器のスケールアップを行っていましたが、反応容器の大きさによって熱や物質の移動効率が変わってしまうため、この過程には膨大な開発期間とコストがかかってしまいがちでした。もちろんスケールアップしてしまっては微小空間の特性を利用することはできなくなってしまいます。

マイクロ化学チップを用いた合成では、スケールアップをする代わりに、反応容器の数を増やすこと(ナンバリングアップ)が行われます。この方法では迅速な開発と、需要に柔軟に対応した生産量調整が容易に行えると期待されています。

そこで、当研究室で用いられているガラス製マイクロ化学チップ作製法に基づき、パイルアップ(積み重ね)リアクター(図1)を作製し、ナンバリングアップによる生産量調整を実際に行ってみました。

図1 ガラス製一体型パイルアップリアクター(10段)

ガラス基板にマイクロチャネルをエッチングした後、試料導入孔・生成物取り出し口の所にチャネルよりも十分に大きな径の貫通穴を開けます。チャネルの反対側の面が一層下の基板のチャネルのカバーガラスとなるように積み重ねてゆき、最上段のチャネル用のカバーガラスを乗せて、熱融着して一体化させます。貫通穴は各層のチャネルへ通じる液留めとして働き、チャネルに比べて径が大きいため、ポンプから送液された溶液は、ここから各層へとほぼ均等に分配されます。

10層のパイルアップリアクターの場合、送液可能な最大流量は1層の時の役10倍、反応収率が1層の時とほぼ変わらなかったため、最大生産量も約10倍を達成可能であることが確かめられました。

パイルアップリアクターを1時間連続運転させることで、1.7 gのアミド化合物を合成することにも成功しました。単純に計算すると、このリアクター数十台を連続稼動させられれば、年間トンオーダーの生産も可能ということになります。

実際に、当研究室と共同研究を行っていた東ソー㈱では、バルク法に比べて粒径の揃った単分散ゲルを年間30トン作製可能なプラントを、同様の技術に基づいて作製しています。従来のプラントが20

m × 20 m × 4 mだったのに比べ、マイクロ化学プラントは1.5 m × 0.8 m ×

1.4 mに収まっています。

【関連文献】